10020201 - طرح کسب و کار تولید خشک کن صنعتی هوای فشرده بظرفیت 500 دستگاه در سال

سرمایه و وام لازم ، درآمد ، هزینه ، سود و زیان ، ساخت ، احداث ، راه اندازی و تاسیس طرح کسب و کار تولید خشک کن صنعتی هوای فشرده جهت اخذ مجوز و دریافت وام بانکی

سرمایه و وام لازم ، درآمد ، هزینه ، سود و زیان ، ساخت ، احداث ، راه اندازی و تاسیس طرح کسب و کار تولید خشک کن صنعتی هوای فشرده جهت اخذ مجوز و دریافت وام بانکی

به نام خدا

فرم مطالعات امکانسجی

نام طرح

تولید خشک کن صنعتی هوای فشرده

مالک طرح:

مشاور تهیه طرح:

آدرس طرح:

تاریخ تهیهF.S :

سال 1403

مقدمه :

نظر به توسعه صنعتی کشور در چند دهه اخیر و نیاز به افزایش بهرهوری و کاربرد بهینه از دستگاههای صنعتی، کارخانهجات و شرکتهای تولیدی مختلفی اقدام به ساخت و عرضه انواع دستگاههای صنعتی با بهترین عملکرد و در مقیاس وسیعی کرده اند که نگهداری و بهکارگیری درست از آنها و افزایش بازدهی این قطعات نیازمند دانش نحوه کارکرد و مواد مورد نیاز برای هر قطعه است. یکی از دستگاههای صنعتی پرکاربرد در صنعت نوپای ایران، کمپرسورهای هوا و انواع کمپرسورهای تبریدی هستند. بخش مهمی از این کمپرسوها درایر یا خشککن آنها است که در واقع وظیفه کاهش رطوبت هوای تولیدشده را انجام میدهد.

خشککنها یا درایرهای هوای فشرده، بخش مهمی از هر ابزار کمپرسور هوا هستند که با استفاده از روشهای مختلف هوای فشرده را تمیز و خشک میکنند و ذرات معلق، روغن و بخار آب را از بین میبرند. هوای تمیز و خشک بهترین ماده برای تامین انرژی و مصرف در انواع تجهیزات صنعتی است و به جلوگیری از خوردگی و زنگزدگی قطعات داخلی و کنترل خرابیها کمک میکند. این بدان معناست که تجهیزات کاربرنده این هوای خشک عمر طولانیتری خواهند داشت و در هزینههای نگهداری آنها صرفهجویی میشود.

از اینرو نیاز به تولید دستگاههای خشک کن صنعتی هوای فشرده به عنوان یکی از تجهیزات مفید در صنایع مختلف موردی است که همواره در حال رشد بوده است و در حال حاضر با وجود پیشرفتهای صنعتی، همچنان جایگزینی برای آن معرفی نشده است و استفاده از آن در تمام دنیا مشاهده میشود. بنابر این توسعه تولید هرچه بیشتر انواع دستگاههای خشک کن صنعتی هوای فشرده جزء تقاضاها و نیازهای عمده صنایع مختلف است.

در کشور ایران، تولیدکنندگان معدودی در حوزه طرح توجیهی تولید دستگاههای خشک کن صنعتی هوای فشرده فعالیت میکنند و با توجه به وجود تحریمهای اقتصادی، قیمت بالای محصولات وارداتی در برابر تولیدات داخلی، حمایت از اشتغالزایی و رونق اقتصادی سرمایه گذاری در این صنعت قابل توجه است.

در همین راستا در گزارش حاضر به بررسی امکان سنجی تولید دستگاههای خشک کن صنعتی هوای فشرده پرداخته شده است. نتایج نهایی این مطالعه، توجیه پذیر بودن سرمایه گذاری در خصوص تولید دستگاههای خشک کن صنعتی هوای فشرده را تائید میکند و در طول گزارش اطلاعات مربوط به این صنعت به صورت مبسوط تشریح داده شده است.

1- معرفی محصول :

هوا از عناصر متعددی تشکیل شده است و بخار آب یکی از این عناصر یا ذرات موجود در هوا است که با توجه به شرایط اقلیمی و شرایط محیطی میزان آن افزایش و یا کاهش می یابد. هنگام انجام فرآیند فشرده سازی هوا به علت عدم قابلیت تراکم پذیری در سیالات، رطوبت در به میزان 8 الی 10 برابر محیط بیرون در مخزن هوای فشرده افزایش پیدا می یابد و در این مرحله رطوبت موجود در هوای فشرده به شکل قطرات آب ظاهر می شود و با روغن ترکیب می شود که می تواند تاثیر مخربی بر روی عملکرد دستگاه های مصرف کننده هوای فشرده داشته باشد، به همین دلیل حذف رطوبت از هوای فشرده شده یکی از مهم ترین قسمت ها در سیستم کمپرسور هوا می باشد و بهره گیری از درایر کمپرسور و یا درایر خشک کن هوای فشرده Compressed air dryer راه کاری موثر در فرآیند جداسازی رطوبت از هوا می باشد.

معمولا بخشی از رطوبت موجود در هوای فشرده شده به شکل قطرات آب درآمده و در قسمت تحتانی مخزن جمع میشود که به صورت دستی و یا اتوماتیک از زیر مخزن تخلیه می شود. بخش دیگری از رطوبت هوا که به مایع تبدیل نشده است را می توان توسط تعبیه تله آبگیر که پس از مخزن تعبیه می شود جذب کرد. حداکثر میزان رطوبت جذب شده در تله آبگیر حدود 30 درصد رطوبت کل خواهد بود.رطوبت برجا مانده در سیستم های مصرف کننده هوای فشرده می تواند به ماشین آلات مصرف کننده، ابزارها و شیرآلات هوای فشرده آسیب وارد کند، با این وصف اهمیت کندانس و همینطور حذف رطوبت از هوای فشرده شده کاملا مشخص می شود و برای حذف رطوبت از هوای فشرده شده از خشک کن هوای فشرده یا درایر کمپرسور استفاده می شود. درایر هوای فشرده یا خشک کن کمپرسور به تجهیزی گفته می شود که بخار و رطوبت را از هوای فشرده تولید شده توسط کمپرسور می زداید. بخار آب موجود در هوای فشرده شده می تواند مشکلات متعددی را ایجاد کند و استفاده از خشک کن بسیاری از این مشکلات را برطرف می کند. فرآیند حذف رطوبت در درایر کمپرسور به شرایط محیط و حساسیت ماشین آلات ارتباط دارد. سیستم های خشک کن هوای فشرده صنعتی پس از کمپرسور نصب می گردند و با روش های مختلفی عمل حذف رطوبت از هوای فشرده را انجام می دهند و پس از مخزن کمپرسور و تله آبگیر نصب می شوند.

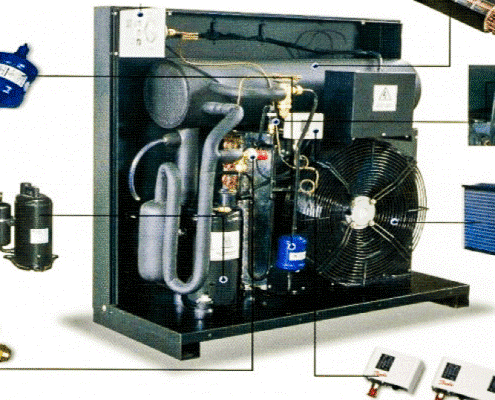

سه نوع درایر در بازار وجود دارد: درایر تبریدی، درایر جذبی، درایر کمپرسور ممبرانی. در جایی که سیستم هوای فشرده در یک واحد صنعتی وجود داشته باشد، از درایر تبریدی استفاده میشود. به این دستگاه، درایر یخچالی هم میگویند. این درایر هوا را سرد کرده و دمای آن را به نقطه شبنم استاندارد میرساند. دستگاه درایر یخچالی به فیلتر غبارگیر احتیاجی ندارد. در نتیجه جای کمتری میگیرد. همچنین نگهداری و تعمیر این دستگاه با هزینه کمتری انجام میشود.

درایرهای جذبی کاربرد زیادی در کارگاههای صنعتی دارند. این دستگاه دو برج دارد و از مواد جذبکننده رطوبت استفاده میکند. کنترل درایر جذبی با شیر برقی، PLC و تابلو برق انجام میشود. در این نوع درایر، هوا از مواد جاذب عبور میکند و بخش زیادی از رطوبتش را از دست میدهد. مواد جاذب باعث کاهش فشار نقطه شبنم میشود.

|

فهرست |

صفحه |

|

مقدمه |

4 |

|

1- معرفی محصول |

5 |

|

1-1- نام و کد محصول (آیسیک) |

8 |

|

1-2- شماره تعرفه گمرکی |

8 |

|

1-3- شرایط واردات و صادرات |

9 |

|

1-4- بررسی و ارائه استاندارد ( ملی یا بین المللی ) |

16 |

|

1-5- بررسی و ارائه اطلاعات لازم در زمینه قیمت تولید محصولات در داخل و قیمت جهانی محصول |

18 |

|

1-6- توضیح موارد مصرف و کاربرد محصول مورد نظر در داخل و کشورهای منطقه |

20 |

|

1-7- مزایای کامپوزیت |

23 |

|

1-8- اهمیت استراتژیکی کالا در ایران و کشورهای منطقه |

24 |

|

1-9-کشورهای عمده تولید کننده و مصرف کننده محصول |

27 |

|

2- وضعیت عرضه و تقاضا در ایران و کشورهای منطقه |

32 |

|

2-1- بررسی ظرفیت بهره برداری و روند تولید از آغاز برنامه سوم تاکنون و محل واحدها و تعداد آنها و سطح تکنولوژی واحدهای موجود ، ظرفیت اسمی ، ظرفیت عملی ،علل عدم بهره برداری کامل از ظرفیتها ، نام کشورها و شرکت سازنده ماشین آلات مورد استفاده در تولید محصول |

34 |

|

2-2- بررسی وضعیت طرح ها جدید و طرح های توسعه در دست اجرا ( از نظر تعداد ، ظرفیت ، محل اجرا ، میزان پیشرفت فیزیکی و سطح تکنولوژی آنها و سرمایه گذاری های انجام شده اعم از ارزی و ريالی و مابقی مورد نیاز ) |

37 |

|

2-3- بررسی روند واردات محصول در طی پنج سال گذشته |

37 |

|

2-4- بررسی روند مصرف در طی پنج سال گذشته |

42 |

|

2-5- بررسی روند صادرات محصول در طی پنج سال گذشته و امکان توسعه آن |

43 |

|

2-6- بررسی نیاز به محصول با اولویت صادرات تا پایان برنامه پنجم |

43 |

|

3- بررسی اجمالی تکنولوژی و روشهای تولید و عرضه محصول در کشور و مقایسه آن با دیگر کشورها |

44 |

|

4- تعیین نقاط قوت و ضعف تکنولوژی های مرسوم ( به شکل اجمالی ) در فرآیند تولید محصول |

47 |

|

5- بررسی و تعیین حداقل ظرفیت اقتصادی شامل برآورد حجم سرمایه گذاری ثابت به تفکیک ريالی و ارزی ( با استفاده از اطلاعات واحدهای موجود در دست اجرا ، UNIDO و اینترنت و بانکهای اطلاعاتی جهانی ، شرکت های فروشنده تکنولوژی و تجهیزات و ......... |

47 |

|

6- میزان مواد اولیه عمده مورد نیاز سالانه و محل تامین آن از خارج یا داخل کشور قیمت ارزی و ريالی آن و بررسی تحولات اساسی در روند تأمین اقلام عمده مورد نیاز در گذشته و آینده |

63 |

|

7- آنالیز ریسک اجرای طرح |

65 |

|

8- وضعیت تامین نیروی انسانی و تعداد اشتغال |

67 |

|

9- بررسی و تعیین میزان آب ، برق ، سوخت ، امکانات مخابراتی و ارتباطی و چگونگی امکان تامین آنها در منطقه مناسب برای اجرای طرح |

68 |

|

10- وضعیت حمایت های اقتصادی و بازرگانی |

69 |

|

10-1- حمایت تعرفه گمرکی ( محصولات و ماشین آلات ) با تعرفه های جهانی |

69 |

|

10-2- حمایت های مالی ( واحدهای موجود و طرحها ) بانکها - شرکتهای سرمایه گذار |

69 |

|

11-بررسی تعمیر، نگهداری و استهلاک محصولات و ماشین آلات |

70 |

|

12-تجزیه و تحلیل و ارائه جمع بندی و پیشنهاد نهایی در مورد احداث واحدهای جدید |

71 |

|

13- خلاصه طرح امکانسنجی |

82 |