10020191 - بیزینس پلن تولید دستگاه سیلک اسکرین بظرفیت 500 دستگاه در سال

سرمایه و وام لازم ، درآمد ، هزینه ، سود و زیان ، ساخت ، احداث ، راه اندازی و تاسیس طرح کسب و کار تولید دستگاه سیلک اسکرین جهت اخذ مجوز و دریافت وام بانکی

سرمایه و وام لازم ، درآمد ، هزینه ، سود و زیان ، ساخت ، احداث ، راه اندازی و تاسیس طرح کسب و کار تولید دستگاه سیلک اسکرین جهت اخذ مجوز و دریافت وام بانکی

به نام خداوند بخشنده مهربان

خداوند برای همه مخلوقات روزی حلال مقدر کرده است. اگر انسان عجله نکند و قناعت و صبر پیشه سازد، تمام رزق مقدرش به او خواهد رسید.

ـــــــــــ

طرح کسب و کار (بیزینس پلن) با توجیه فنی و مالی و اقتصادی

تولید دستگاه سیلک اسکرین بظرفیت 500 دستگاه در سال

ـــــــــــ

بررسی اجمالی تکنولوژی و روشهای تولید و عرضه محصول در کشور و مقایسه آن با دیگر کشورها در طرح توجیهی تولید دستگاه سیلک اسکرین

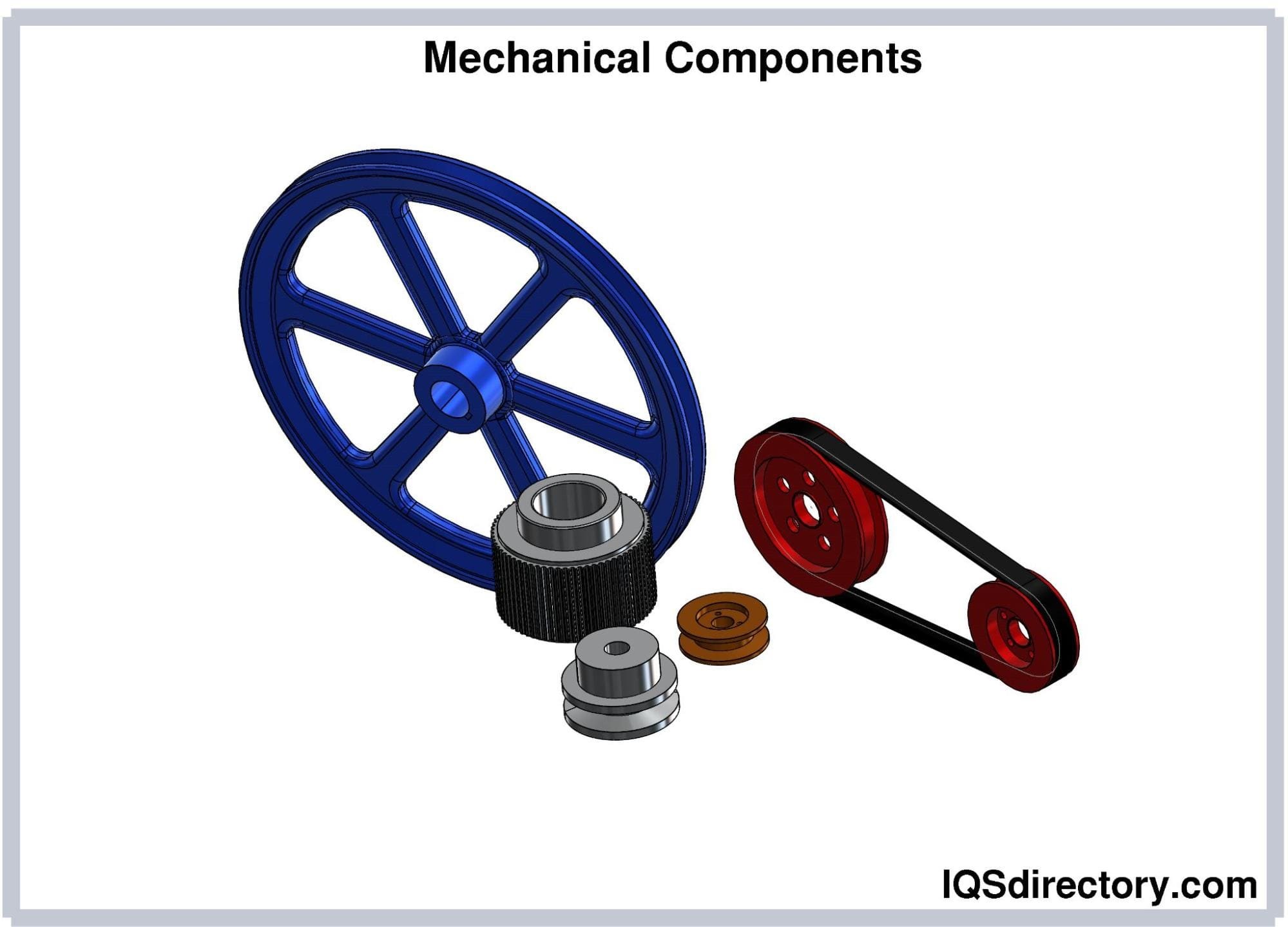

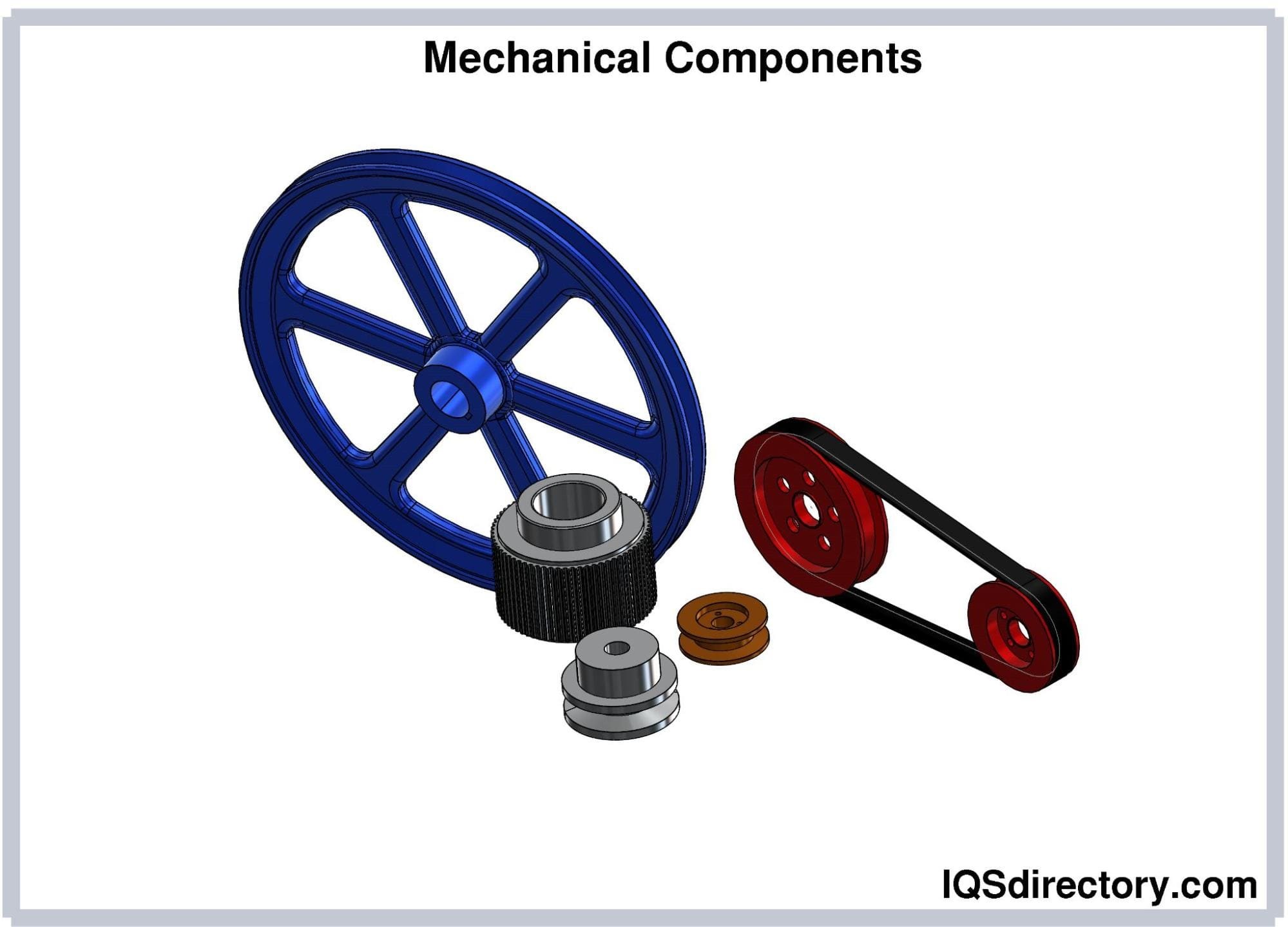

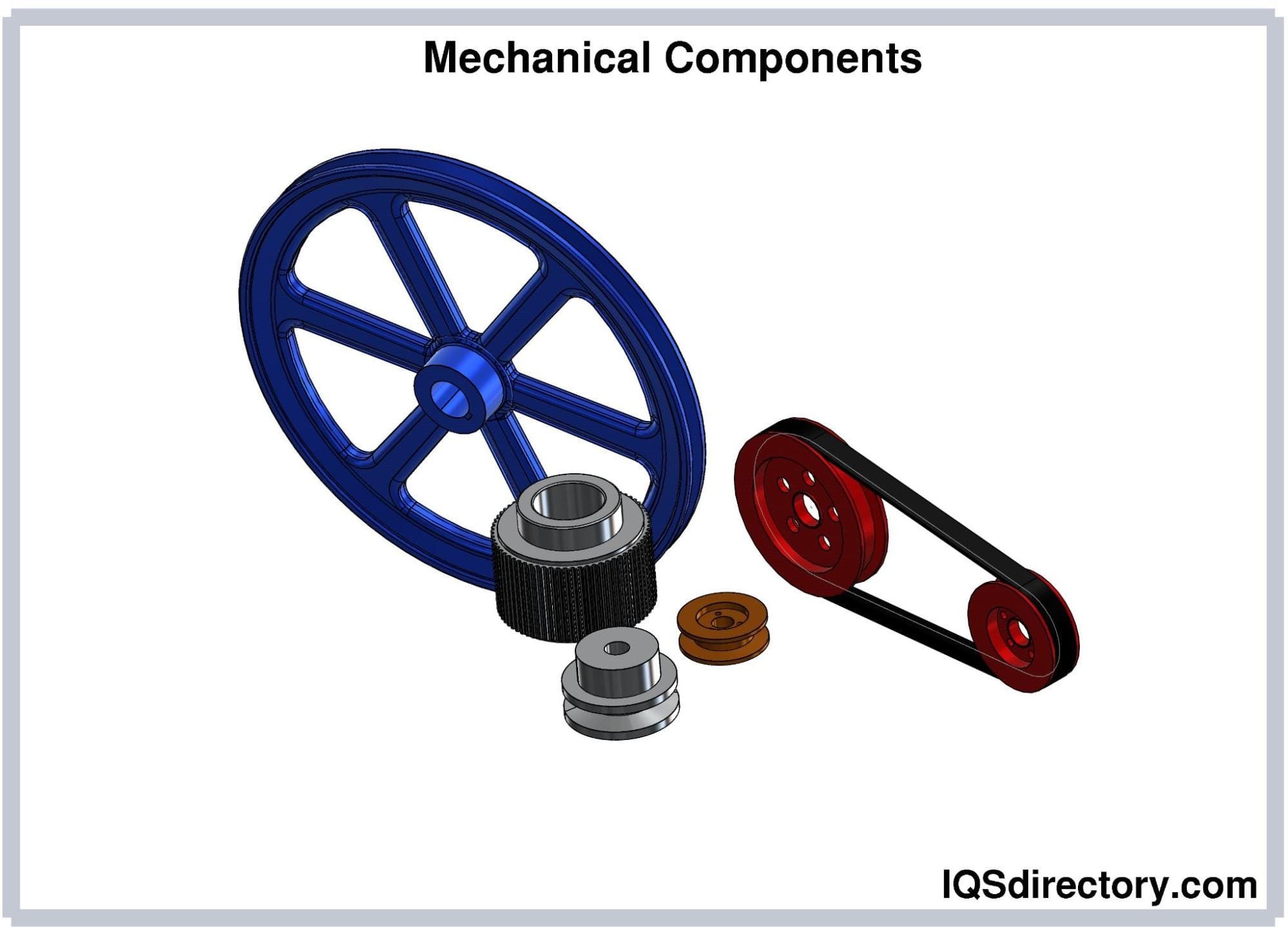

در توصیف تکنولوژی به کار گرفته در این محصول باید گفت که اجزای مکانیکی شالوده ماشینها و دستگاههای تولید کار هستند. اگرچه فناوری پیشرفت کرده است و قطعات قدیمی با روشهای بهروزتر و مدرنتر جایگزین شدهاند، اما در قلب هر قطعهای از تجهیزات، نوعی قطعه مکانیکی وجود دارد که به طور قابل اعتماد و اقتصادی کار میکند. در اصل، هدف اجزای مکانیکی گرفتن نیروی ورودی و تغییر آن از طریق ترکیب عناصر مختلف ماشین مانند چرخ دنده ها، بلبرینگ ها، روتاری ها و سایر اجزا است.

در تجهیزات کارآمد، اجزای مکانیکی اصطکاک را کاهش میدهند و بارها را برای حرکت خطی یا چرخشی حمل می-کنند. آنها برای تغییر نسبت سرعت ورودی به خروجی طراحی شدهاند. هر کدام برای انجام یک عملکرد خاص برای افزایش کارایی و ارائه کنترل دقیق دقیق طراحی شدهاند.

اجزای مکانیکی تشکیل دهنده طرح توجیهی دستگاه چاپ سیلک اسکرین:

انواع مختلفی از اجزای مکانیکی در فرایند تولید این محصول وجود دارد. هر کدام با مشخصات دقیق تولید می شوند و شامل فنرها، یاتاقان ها، محرک ها، گیره ها، حلقه های ضربه ای و غیره می شوند. اگرچه اکثر آنها بسیار متداول هستند، اما برای کاربردهای بیشتر این محصول در جاهای خاصی قرار گرفتهاند.

این فرآیند با توسعه یک طراحی CAD آغاز می شود. از این رندر اولیه، هر یک از مؤلفهها شامل اندازهگیری، عملکرد و مکانیابی تعریف میشوند. هنگام تصمیم گیری در مورد یک جزء، مهم است که استانداردهای طراحی کلی را رعایت کند. آنها در اشکال و اندازه های متعدد در دسترس هستند و ممکن است مجبور باشند از یک فرم استاندارد تا کاربرد تخصصی مهندسی شوند.

اندازه یاتاقان یا فنر میتواند به معنای تفاوت بین ماشینی که به درستی کار ند با ماشینی که نیاز به تعمیر دائمی دارد باشد. در مرحله طراحی، مقدار گشتاور و تنش قطعه مکانیکی برای تعیین مواد برای تولید آن محاسبه میشود. این محاسبات ضروری بر اساس نسبت نیرو به خروجی است. عصر کامپیوتر با اجازه دادن به طراحان برای آزمایش تنش بر روی یک قطعه در یک شبیهسازی کامپیوتری، این فرآیند را افزایش داده است، که منجر به تعیین مواد و ساخت هر یک از اجزای حیاتی میشود.

اجزای مکانیکی از انواع مختلفی از مواد از فولاد درجه بالا گرفته تا اشکال مختلف پلاستیک ساخته میشوند. مواد مورد استفاده به عملکرد نهایی تجهیزات، اهمیت قطعه و نیازهای مشخص شده بستگی دارد. در بیشتر موارد به قطعاتی نیاز است که توانایی تحمل گشتاور و تنش بالا را داشته باشند. در برخی موارد، آنها به راحتی در فرم نهایی مشخص مانند فنرهایی با ابعاد خاص در دسترس هستند. در موارد دیگر، ممکن است لازم باشد که آنها ساخته شوند. آنچه مهم است این است که تولید قطعات خاص قابل تعویض، قابل تعمیر و مقرون به صرفه باشد.

در بیزینس پلن تولید سیلک اسکرین نوع مواد مورد استفاده برای ساخت قطعات مکانیکی به عوامل مختلفی از جمله کاربرد، نوع قطعه، مقاومت مورد نیاز و گشتاور احتمالی بستگی دارد. در مورد بلبرینگها، آنها باید از فولاد کروم یا فولاد ضد زنگ ساخته شوند تا اطمینان حاصل شود که میتوانند در برابر سایش و استرس مقاومت کنند. عملگرها را می توان با استفاده از مواد مختلفی از پلاستیک با چگالی بالا و آلومینیوم گرفته تا ترمو بی متال های پوشش داده شده با مواد شیمیایی یا دارای سطح آبکاری شده تولید کرد.

در مورد فنرها معمولاً از نوعی آلیاژ فولاد ساخته می شوند. متداول ترین انواع آن عبارتند از: کربن بالا، کربن کم مزاج روغن، سیلیکون کروم، کروم وانادیوم و فولاد ضد زنگ. اگرچه آنها رایج ترین هستند، مواد دیگری مانند مس، برنز یا تیتانیوم در دسترس هستند. انواع دیگر از مواد تخصصی ساخته شده اند که به طور خاص برای عملکرد آنها طراحی شده اند.

حلقه های ضربه ای، بسیار شبیه بلبرینگ ها، از نوعی فولاد ساخته می شوند. برخی از انواع شامل نوعی مس هستند، اما چندین نوع می توانند پوشش های متفاوتی برای محافظت در برابر خوردگی داشته باشند. مواد مورد استفاده بستگی به نحوه استفاده از حلقه گیر و میزان سایش آن دارد.

اکثر درج های رزوه ای از برنج ساخته شده اند، زیرا طول عمر طولانی آن و پایه اتصال ایمن است. اگرچه برنج رایج ترین نوع است، مجموعه ای از درج های رزوه دار ساخته شده از آلومینیوم یا نوعی فولاد وجود دارد. از آنجایی که از آنها برای تقویت پلاستیک استفاده می شود، درج های رزوه ای باید بسیار قابل اعتماد و دارای مواد بادوام باشند.

نوع مواد برای یک قطعه مکانیکی با نحوه استفاده از آن در طراحی کلی محل نصب مشخص می شود. برخی از فرمهای فلزی انتخاب ارجح است زیرا تضمین میکند که قطعه دوام خواهد داشت. قانون مشخصی در مورد اجزای مکانیکی وجود ندارد و باید مورد به مورد بررسی شود.

محرک ها و سیستم های موقعیت یابی:

عملگرها: محرک وسیله ای است که نیرویی را تامین می کند که می توان از آن برای جابجایی دستگاه های دیگر استفاده کرد. محرک های الکتریکی وجود دارند که برای تولید نیرو به جریان الکتریکی وابسته هستند و به راحتی با سیستم های کنترل الکتریکی ارتباط برقرار می کنند.

مزایای محرک های الکتریکی:

انتخاب یک محرک الکتریکی به معیارهای عملکرد بستگی دارد که شامل بهره وری انرژی، شتاب زاویه ای، سرعت زاویه ای و شتاب کلی است. اگرچه اینها برخی از نگرانی های اصلی هستند، اما در نظر گرفتن دوام، شرایط عملیاتی و جرمی که باید جابجا شود مهم است.

تعیین نقاط قوت و ضعف تکنولوژی های مرسوم ( به شکل اجمالی ) در فرآیند تولید محصول در طرح کسب و کار

بارزترین نقاط ضعف عبارتند از:

بازرترین نقاط قوت عبارتند از:

|

مجری طرح |

آقای |

|

|

آدرس محل اجرای طرح |

||

|

درآمد طرح |

||

|

محصولات تولیدی |

واحد |

ظرفیت در سال |

|

دستگاه چاپ سیلک اسکرین |

دستگاه |

500 |

|

مساحت زمین و زیربنا |

||

|

مساحت زمین مورد نیاز |

1,200 |

متر مربع |

|

مساحت زیر بنا |

860 |

متر مربع |

|

سرمایه گذاری و تسهیلات |

||

|

مبلغ سرمایه گذاری قبلی ( موجود) طرح ( با احتساب قیمت زمین ) |

6,000 |

میلیون ریال |

|

مبلغ سرمایه گذاری ثابت مورد نیاز برای راه اندازی طرح (قیمت زمین لحاظ نشده) |

108,461 |

میلیون ریال |

|

مبلغ سرمایه گذاری جدید از طرف مجری (قیمت زمین لحاظ نشده) |

18,461 |

میلیون ریال |

|

وام و تسهیلات بانکی سرمایه گذاری ثابت |

90,000 |

میلیون ریال |

|

شاخصهای اقتصادی |

||

|

شاغلین طرح |

13 |

نفر |

|

تولید در نقطه سر به سر |

45.83 |

درصد |

|

نرخ بازده طرح |

41.09 |

درصد |

|

بازگشت سرمایه به سال |

3.90 |

سال |

|

مصرف سوخت و انرژی |

||

|

میزان آب مصرفی در سال |

1,287 |

متر مکعب |

|

برق مصرفی در سال |

72,000 |

کیلووات ساعت |

|

گاز مصرفی در سال |

82,560 |

مترمكعب |

.jpg)